Wir hatten zahlreiche interessante und vielversprechende Gespräche mit unterschiedlichsten Ausstellern. Dabei wurde sehr deutlich, welchen hohen Stellenwert das Thema Verteidigung aktuell einnimmt und mit welcher Dynamik sich der Markt entwickelt.

Besonders beeindruckt hat uns der Stand von Mehler Protection. Einer der stärksten Auftritte der gesamten Messe. Vor allem die neueste Helmausführung OMEGA JAW hat uns überzeugt. Bei Mehler haben sich zeitweise regelrecht die Gänge gestaut.

Auch Namen wie Rheinmetall, Diehl Defence, Carl Walther und Glock präsentierten ihre neuesten Entwicklungen. Gleichzeitig war es spannend zu sehen, dass auch Unternehmen wie Otto Ganter vertreten waren – ein Zeichen dafür, wie breit das Ökosystem rund um Verteidigung und Sicherheit inzwischen aufgestellt ist.

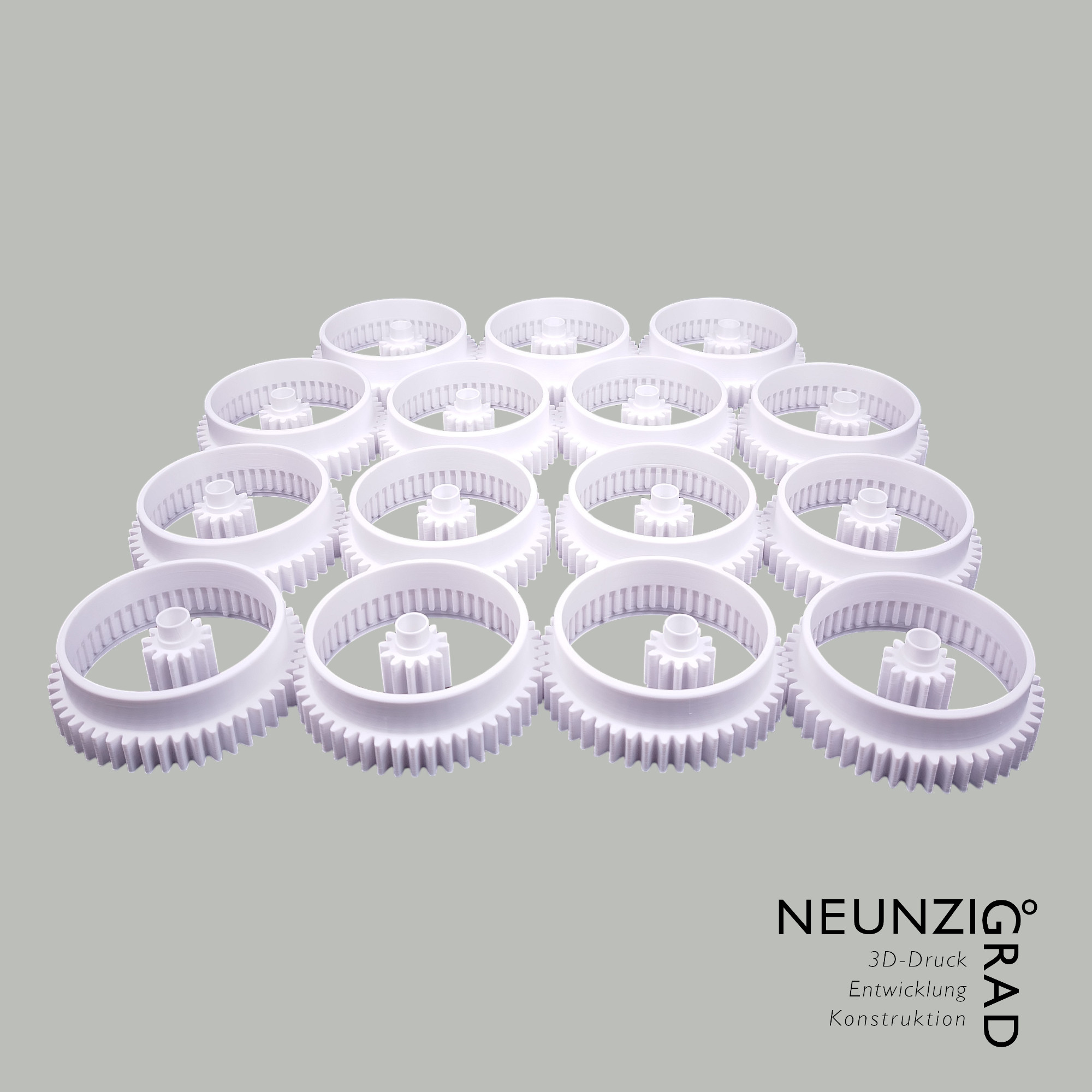

Was uns außerdem erneut aufgefallen ist: 3D-Druck gewinnt immer mehr an Bedeutung. Viele Unternehmen haben intern bereits erste Erfahrungen gesammelt und erkennen nun, wo die Grenzen der eigenen Kapazitäten liegen. Genau hier entstehen spannende Gespräche – wenn es darum geht, Fertigung gezielt an spezialisierte Partner auszulagern, um Geschwindigkeit, Qualität und Skalierbarkeit sicherzustellen.

Für uns steht fest: Nächstes Jahr planen wir mindestens zwei Tage ein. Die Messe ist zu relevant, zu dynamisch und zu voller spannender Kontakte, um sie „nur nebenbei“ mitzunehmen. Wir freuen uns schon jetzt auf die nächste Runde