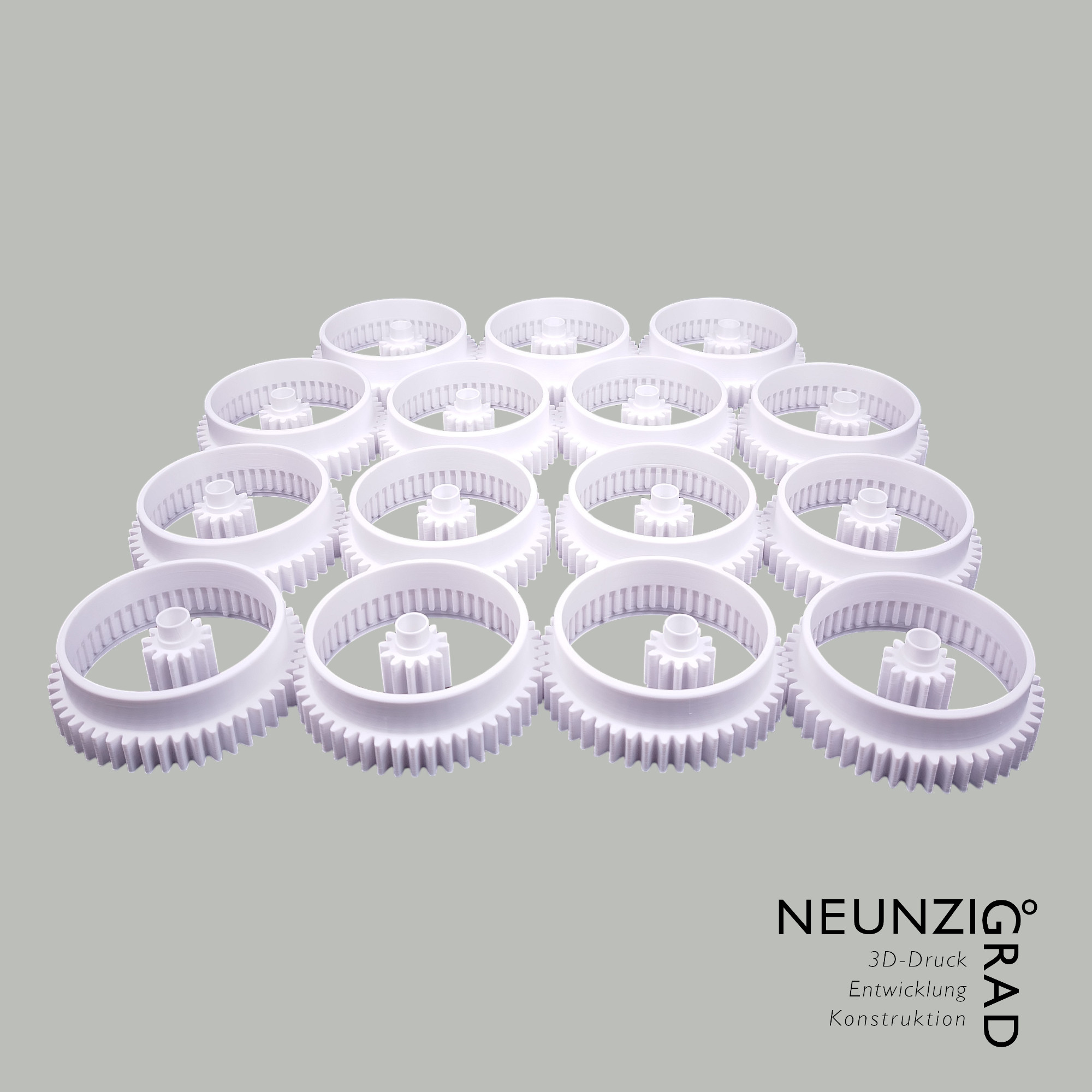

Ein großformatiges Teil, das als Schablone an einem Fahrzeug eingesetzt wird, um zu prüfen, ob die Konstruktion korrekt umgesetzt wurde und ob alle Bohrungen maßhaltig übereinanderpassen. Genau für solche Anwendungen ist der industrielle 3D-Druck ideal – schnell, präzise und deutlich flexibler als klassische Muster- oder Vorrichtungsfertigung.

Das Bauteil wurde auf unserem 1 m³ Großformat-3D-Drucker hergestellt. Damit sind wir in der Lage, auch sehr große Geometrien in einem Stück zu drucken, ohne sie aufteilen zu müssen. In einem nächsten Schritt soll dieses Bauteil als Grundlage für ein späteres Gussteil dienen – ein typischer Anwendungsfall für 3D-Druck im Prototypenbau und in der Vorserie, bei dem Zeit, Kosten und Anpassungsfähigkeit entscheidende Vorteile bieten.

Wenn auch Sie große Bauteile haben, die nicht auf einen Standard 3D-Drucker passen, sprechen Sie uns gerne an. Wir unterstützen Sie nicht nur bei der Fertigung, sondern auch bei der Konstruktionsoptimierung für den 3D-Druck sowie bei der Materialauswahl, damit Ihr Bauteil technisch wie wirtschaftlich überzeugt.